Messing

| Eigenschaften von Messing | |

| |

| chemische Zusammensetzung | CuZnx Technisch: CuZnX, wobei X = Zinkgehalt in Prozent |

| Farbe | Goldgelb; mit steigendem Zinkgehalt heller werdend |

| Schmelzintervall |

|

| Dichte | 8,41 g/cm3 (CuZn40) bis 8,86 g/cm3 (CuZn5) |

| elektrische Leitfähigkeit | etwa 15 MS/m; mit steigendem Zinkgehalt stark sinkend (bei 10 %

Zn um 60 %, bei 40 % Zn um 75 %) 19 MS/m (CuZn20) bis 33 MS/m (CuZn5) |

| Spezifische Wärmekapazität | etwa 377 J/(kg·K) (legierungsabhängig) |

| Linearer thermischer Ausdehnungskoeffizient | 18,5·10-6/K bei 20 °C (CuZn30) |

| Mechanisch | |

| Zugfestigkeit | 310 bis 460 MPa (N/mm2) |

| Dehngrenze | 120 bis 420 MPa (N/mm2) |

| Elastizitätsmodul | 78 bis 123 GPa (kN/mm2) |

| Poissonzahl | 0,37 |

| Torsionsmodul | 37 GPa (kN/mm2) |

| Schallgeschwindigkeit | 3530 m/s (bei 18 °C) |

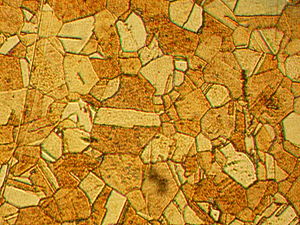

Messing ist eine der bekanntesten Kupferlegierungen mit Zink als Legierungsmetall. Allen Messingen, seien es Gussmetalle oder Knetlegierungen, ist gemeinsam, dass ihre Basis die Metalle Kupfer und Zinksind, zu denen je nach verlangten Eigenschaften noch weitere Legierungsmetalle in geringeren Anteilen als Zink legiert werden. Die Farbe von Messing wird vornehmlich vom Zinkgehalt bestimmt: Bei Zinkgehalten bis 20 % ist Messing bräunlich bis bräunlich-rötlich, bei Gehalten über 36 % hellgelb bis fast weißgelb. Die Verarbeitungseigenschaften von Messing werden durch Anteile von Blei oder Zinn wesentlich beeinflusst, die Korrosionseigenschaften durch Nickel.

Typische Gusslegierungen sind Gelbguss und Rotguss mit weiterem Legierungsmetall Blei.

Zu den weiteren bekannten Kupferlegierungen, die nicht als Messinge bezeichnet werden, gehören beispielsweise Bronze mit Zinn, sowie Neusilber mit Nickel, weißer Tombak mit Arsen und Siliciumtombak mit Siliciumals charakteristischen Legierungsmetallen, die auch Zink, aber in geringerem Anteil als in Messingen, enthalten.

Eigenschaften

Messing ist etwas härter als reines Kupfer, jedoch nicht so hart wie Bronze. Der Schmelzpunkt liegt niedriger als der von Bronzen und verringert sich mit steigendem Zinkanteil. Ein die Qualität der Gussstücke herabsetzender Gasgehalt der Schmelzen ist im Gegensatz zu Kupfer oder Aluminium nicht gegeben. Der bei Temperaturen um 900 °C vorhandene Dampfdruck des Zinks wirkt gleich einer Spülentgasung. Das austretende Zink wird an der Luft sofort zu feinflockigem Zinkoxid, das als Zinkrauch beim Vergießen stört, zudem beim Einatmen gesundheitsschädlich ist. Eine schützende Abdeckung mittels geeigneter Gemische wirkt dem entgegen.

Messing ist amagnetisch, wird also im Allgemeinen durch magnetische Felder nicht beeinflusst und schlägt keine Funken. Daher wird es für spezielle Werkzeuge verwendet.

Im Gegensatz zu Stahl- und Aluminiumlegierungen ist Messing durch Wärmebehandlung nicht aushärtbar. Die erzielbaren Festigkeitswerte werden von der Legierungszusammensetzung bestimmt.

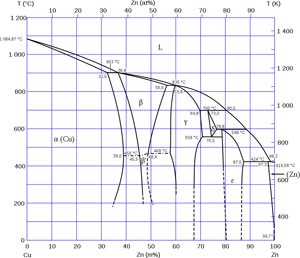

Bei Zinkgehalten bis max. 37 % sind die Legierungen kalt verformbar, da nur die Alpha-Phase vorliegt (Knetlegierungen). Mit zunehmendem Zinkanteil tritt die Beta-Phase auf, und es ist nur Warmverformung bei > 600 °C möglich.

Etymologie und Geschichte

Der Ursprung des Wortes Messing ist nicht völlig klar, wogegen die Legierung wegen ihres goldähnlichen Aussehens schon Aristoteles (384-322 v.Chr.) bekannt war. Einige Erklärungen führen die Bezeichnung noch weiter auf ein Volk in der Kolchis zurück, das "Mossynoiken" ("Holzturm-Bewohner") genannt wurde, andere sehen die Verwandtschaft zum lateinischen massa und meinen damit einen Metallklumpen auf dem offenen Herd. Fest steht wohl, dass Messing erstmals gezielt um 1550 n.Chr. aus Kupfer und Galmei erschmolzen wurde (s. weiter unten), es aber erst um die Mitte des 17. Jahrhunderts verstanden wurde, Messing aus Kupfer und Zink zu erschmelzen. "Messing" verbreitete sich rasch als Sammelbezeichnung für Legierungen auf Basis Kupfer/Zink. Größere Bekanntheit erlangten dabei die Tombake, Kupfer-Zinklegierungen mit Kupfergehalten von stets > 80 %. Die Bezeichnung soll auf das malaysische tambaga zurückgehen.

Schriftliche Zeugnisse über den Gebrauch von Messing liefert uns zwar unter Anderen Cicero, der sich in seinem De officiis darüber beklagte, dass die Unmoral vieler Händler sie Messing anstelle von Gold verkaufen ließ. Unter anderem durch die Schriften Plinius des Älteren ist die Verwendung des Wortes Oreichalkos (Aurichalkum) für Messing gebräuchlich. Ebenfalls durch Plinius den Älteren überliefert ist die Herstellung von Messing aus den Komponenten Kupfer und dem zinkhaltigen Mineral Galmei (Smithsonit, auch edler Galmei Zn[CO3]) sowie dem zur Reduktion des Galmei zugesetzten, angefeuchteten Kohlenstaub. Man vermengte diese Bestandteile und setzte das Gemenge in mehrere Schmelztiegel − meist sieben bis neun pro Brennofen − ein. Das Gemenge wurde dann bis auf Schmelztemperatur (> 900 °C) erhitzt. Durch dieses etwa 12 Stunden dauernde, heute als "Zementation bezeichnete Verfahren" entstand Rohmessing, auch Arco genannt, das für einen zweiten Schmelzvorgang zusammengeschüttet wurde, um Menge und Qualität zu erhöhen. Dies galt zu jener Zeit sowohl für die griechische Antike als auch im römischen Reich − und das ohne genauere Kenntnis der jeweils goldähnlichen Legierungszusammensetzung. Die Römer praktizierten zwischen dem 1. und 4. Jahrhundert n. Chr. das von Plinius beschriebene Verfahren der Messingherstellung auch in den von ihnen besetzten Gebieten Germaniens.

St. Bartholomäus in Lüttich

Zentren der mittelalterlichen Verarbeitung von Messing (Gelbguss oder Rotguss) waren das Maastal, Flandern, Brabant und Aachen. Im Maastal gab es Lagerstätten von Galmei, das man dort mit importiertem Kupfer zu Messing verarbeitete, so dass man alle aus dieser Gegend stammenden Produkte seit dem 14. Jahrhundert nach dem Hauptort Dinant als Dinanderie bezeichnete. Berühmte, oft figürlich geschmückte Güsse der romanischen Zeit sind manchmal aus Messing (auch wenn das Material häufig als Bronze angesprochen wird, von der es äußerlich nicht immer leicht zu unterscheiden ist): Das Taufbecken des Reiner von Huy in Lüttich, (1107-1118), der Cappenberger Barbarossakopf oder der Leuchter im Mailänder Dom (um 1200) gehören dazu, ferner zahlreiche kirchliche Ausstattungsobjekte: Lavabokessel und Becken, Kannen und Aquamanilien, Weihwassereimer und Weihrauchkessel, Lesepulte, gravierte Grabplatten (Niederlande, England), Kronleuchter, später im profanen Bereich auch Kannen, Schüsseln und anderes Hausgerät.

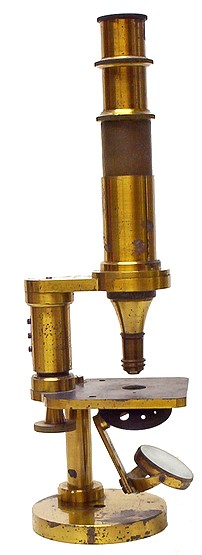

Seit dem späteren Mittelalter kommen auch aus Blech getriebene Gefäße häufiger vor, zunächst die Beckenschlägerschüsseln des 15. und vor allem 16. Jahrhunderts, später auch alle möglichen Arten von Haushaltsgeräten, wie Kannen, Kessel, Tabakdosen, Bettpfannen, Waagen, Leuchter, Tabletts, Rähmchen, Beschläge und vieles andere. Aus Messingguss dagegen wurden in vorindustrieller Zeit neben Beschlägen aller Art zum Beispiel Tischleuchter, Gewichte, Tischglocken, Zapfhähne, oder wissenschaftliche Instrumente hergestellt.

Legierungsbildung

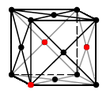

Kupfer kristallisiert im kubischen

Kristallsystem mit kubisch-flächenzentrierter Struktur (Kristallklasse:

hexakisoktaedrisch  ).

Sein Schmelzpunktliegt bei

1083,62 °C (Siedepunkt:

(2927 °C) und seine Dichte bei 8,96 g/cm3.

).

Sein Schmelzpunktliegt bei

1083,62 °C (Siedepunkt:

(2927 °C) und seine Dichte bei 8,96 g/cm3.

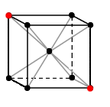

Zink kristallisiert dagegen im hexagonalen

Kristallsystem mit hexagonal-dichtester Packung (Kristallklasse:

dihexagonal-dipyramidal  ) und

schmilzt bereits bei 419,53 °C. Selbst sein Siedepunkt liegt mit

907 °C noch deutlich unter dem Schmelzpunkt von Kupfer. Die Dichte des Zink

ist allerdings mit 7,14 g/cm3 der des Kupfers relativ

ähnlich.

) und

schmilzt bereits bei 419,53 °C. Selbst sein Siedepunkt liegt mit

907 °C noch deutlich unter dem Schmelzpunkt von Kupfer. Die Dichte des Zink

ist allerdings mit 7,14 g/cm3 der des Kupfers relativ

ähnlich.

Trotz der großen Unterschiede in Bezug auf Schmelzverhalten und Kristallaufbau sind Kupfer und Zink in der Lage, Mischkristalle, genauer Substitutionsmischkristalle zu bilden. Da aber Zink einen etwas größeren Atomdurchmesser hat, wird die Elementarzelle des Kupfers durch die eingebauten Zinkatome verzerrt und verspannt, was die Ursache der größeren Härte des Messings gegenüber dem reinen Kupfer ist.

Auch das schmelzflüssige Legieren der beiden Metalle bereitet trotz der weit auseinanderliegenden Schmelzpunkte keine allzu großen Schwierigkeiten. Es muss lediglich darauf geachtet werden, dass die Schmelze nicht überhitzt und möglichst schnell nach Erreichen der Gießtemperatur verarbeitet wird, um unkontrollierten Zinkabbrand zu vermeiden.

Zusätzlich muss die Schmelzoberfläche abgedeckt werden, um eine übermäßige Oxidation durch Aufnahme von Luftsauerstoff zu verhindern. Geeignete Abdeckmittel sind unter anderem trockener Quarzsand, Holzkohle und gestoßenes Glas. Holzkohle hat zudem in trockenem und gut verkoktem Zustand den Vorteil, Zinkabbrand effektiv verhindern zu können.

Phasen und Strukturen

Zink ist in Kupfer aufgrund der unterschiedlichen Kristallsysteme nur begrenzt löslich. Technisch verwendbare Messinge enthalten zwischen 5 bis maximal 45 Prozent Zink.

Zink löst sich ohne Änderung der Struktur in festem Kupfer bis zu einem maximalen Anteil von 32,5 % und bildet mit diesem einen kubisch-flächenzentrierten (kfz) Substitutionsmischkristall, der als α-Phase oder α-Messing bezeichnet wird. Die Soliduslinie sinkt im Bereich der reinen α-Phase von 1083,62 °C (0 % Zn) bis 902 °C (32,5 % Zn).

Im Bereich zwischen 32,5 % und 36,8 % Zink entsteht neben der α-Phase auch eine β-Phase, die im kubisch-raumzentrierten (krz) Gitter erstarrt. Bis etwa 37 % Zink wandelt sich die β-Phase bei tieferen Temperaturen allerdings wieder in die α-Phase um.

Legierungen mit etwa 50 % Kupfer und 50 % Zink kristallisieren entweder in der β-Phase oder der β'-Phase: Bei Temperaturen unter 468 °C ist die β'-Phase stabil, bei der acht Kupferatome jeweils acht Zinkatome umgeben und dabei die Caesiumchlorid-Struktur einnehmen. Oberhalb 468 °C, in der β-Phase, verteilen sich die Atome statistisch auf Gitterplätze eines kubisch raumzentrierten Gitters.

Oberhalb von 50 % Zink treten weitere intermetallische Hume-Rothery-Phasen auf, die γ-, δ- und ε-Phasen. Ab einem Zinkgehalt von 97,25 % ist die hexagonale Struktur des Zinks möglich. Da die γ-Phase allerdings durch extreme Sprödigkeit ausgezeichnet ist, sind solche Legierungen technisch unbrauchbar.

Messingsorten

Die gängigen Messingsorten unterscheiden sich durch ihren Zinkanteil, der in der Bezeichnung in Prozent angegeben wird. In der Praxis enthalten alle Messinglegierungen aber mindestens 58 Prozent Kupfer, da sie unterhalb davon spröde werden und schlecht zu verarbeiten sind.

Für Gussteile gilt die Sammelbezeichnung "Gussmessing". Meistverwendet ist die Legierung CuZn37, die 37 Prozent Zink enthält. Die frühere Nomenklatur sah die Bezeichnung Ms und nachgesetzt den Kupferanteil vor, hier also Ms 63.

Messing kann bis zu drei Prozent Blei enthalten. Mit deutlich höherem Bleigehalt gehört die Legierung dann bereits zur Kategorie der Sondermessinge, die auch noch andere Elemente enthalten können.

Die Legierung CuZn30 weist von allen Messingsorten die beste plastische Verformbarkeit auf. Da aus ihr in der Vergangenheit wegen ihrer hohen Bruchdehnung häufig Kartuschen für Artilleriegeschosse hergestellt wurden, nennt man diese Legierung umgangssprachlich auch Kartuschmessing.

Museum für türkische und islamische Kunst

Tombak

Als Tombak werden Messingsorten mit > 67 % Kupfer bezeichnet. Tombak wird überwiegend für kunstgewerbliche Zwecke eingesetzt und je nach Kupfergehalt unter dem Handelsnamen Rottombak (90 % Cu), Gold- oder Mitteltombak (85 % Cu) und Gelbtombak (72 % Cu) geführt. Die bis 2001 geprägten 5- und 10-Pfennigmünzen der DM-Zeit bestanden aus mit Tombak plattiertem Stahl.

Nicht zu den Tombaken, sondern zu den vielfältigen Sondermessingen gehört Siliziumtombak. Das als Weißer Tombak bezeichnete Weißkupfer ist keine Kupfer-Zink-, sondern eine Kupfer-Arsen-Legierung, also keine Messingsorte.

Goldmessing

"Goldmessing" (eigentlich "Goldtombak") verarbeitet man wegen der sehr guten tongebenden Eigenschaften bevorzugt bei Blechblasinstrumenten.

Tafelmessing

Tafelmessing wird in der Uhrenfabrikation für aus Blechen gestanzte Zahnräder und andere Teile verwendet. Dekorationselemente, auch klassischer militärischer Art (Helme, Brustpanzer), wurden ebenfalls aus Tafelmessing gefertigt. Vor dem Aufkommen kleinkalibriger Hochgeschwindigkeitsmunition diente es außerdem zum Plattieren der Stahlmantelgeschosse für Gewehre und Pistolen, da es in gezogenen Läufen dem Projektil besseren Drall verlieh. In der Schmuckherstellung wurde Tafelmessing als Goldersatz benutzt, heute müssen solche Teile als "base metal" markiert sein.

Talmigold

Die als Talmigold für billigen Schmuck verwendete Legierung ist kein "Gold-Tombak", sondern eine Rotgusslegierung aus Kupfer, Zink, Zinn und Blei, die zur Täuschung mit Gold plattiert wird.

Gelbguss

Als Gelbguss wurden früher für Formguss verwendete Legierungen mit 56 bis 80 Prozent Kupfer bezeichnet und damit die Abgrenzung gegenüber Rotguss und Bronze klargestellt. Die "Gelbgiesser" besaßen sogar eine eigene Zunft.

Kupfergehalte von 58-60 % grenzen das Gebiet der sogenannten Messingknetlegierungen von dem der Gusslegierungen ab. Den Knetlegierungen zugerechnet sind die industriell bedeutenden bleihaltigen Zerspanungsmessinge (auch "Automatenmessing" genannt). Sie weisen eine andere Kristallgitterstruktur (krz und nicht mehr kfz) auf als Messing mit einem Zn-Gehalt von bis zu 38,95 % und können Blei in feinen Tröpfchen als Spanbrecher enthalten. Das Blei löst sich nicht im Kristallgitter, sondern liegt als fein dispergierte Phase vor. Die Bleigehalte variieren zwischen 0,5 % und max. 3,5 %. Je mehr Blei enthalten ist, desto besser lässt sich der Werkstoff zerspanen, desto feinere Späne fallen an. Mehr als 3,5 % Blei verbessern die Zerspanbarkeit nur noch geringfügig, bringen aber Probleme beim Erschmelzen der Legierung.

Sondermessing

| Chemische Zusammensetzung. | Mechanische Kennwerte (Minimalwerte) | weitere phys. | |||||

|---|---|---|---|---|---|---|---|

| Legierungselemente % |

Zuläss. Beimengungen % |

0,2 % Dehngrenze Rp 0,2 MPa |

Zugfestigkeit Rm MPa |

Bruchdehnung A5 % |

Härte HBW |

Permeabilität relativ | |

| Cu 54 - 56 | max. 1,5 | 200 | 500 | 20 | 110 | 8,5 | 1,08...1,25 |

| Al 1,0- 2,0 | davon: | ||||||

| Mn 1,0 - 2,0 | Pb 0,3 | ||||||

| Fe 1,0 - 2,0 | Si 0,1 | ||||||

| Ni 4,0 - 6,0 | Sn 0,3 | ||||||

| Zn Rest | P 0,05 | ||||||

Legierungen auf Kupfer-Zink-Basis, denen noch weitere Legierungselemente zugeführt werden (Blei > 3 %, Silicium, Eisen, Nickel, Manganoder Aluminium), werden als Sondermessing bezeichnet. Eine allgemein bekannte Kupfer-Zink-Nickel-Legierung ist Neusilber. Die Sondermessingtype mit der größten konstruktionstechnischen Relevanz ist Siliziumtombak, hohe Festigkeitswerte und gute Gießbarkeit im Schwerkraftkokillen- und Druckguss machen die Legierung für Serien- bzw. Massenfertigung von Konstruktionsteilen geeignet.

Sondermessing Beispiel

Cu2 Sondermessing CuZn35Al1 + 5% Ni (frühere Bezeichnung: Manganbronze)

Messing als Mineral

Von der International Mineralogical Association (International Mineralogical Association) (IMA) sind zurzeit (Stand: 2011) mit Zhanghengit (β-Messing) und Danbait (CuZn2) zwei Kupfer-Zink-Legierungen als eigenständiges Mineral anerkannt. In der von der IMA verwendeten 9. Auflage der Systematik der Minerale nach Strunz gehören sie zur Mineralklasse der "Elemente" und der Abteilung der "Metalle und intermetallische Verbindungen" eingeordnet und gehören zusammen mit den ohne Prüfung durch die IMA veröffentlichten Mineralen (N) α-Messing, β'-Messing, γ-Messing, ε-Messing, η-Messing, Tongxinit und Zinkcopperit zur "Messing-Gruppe" mit der System-Nr. 1.AB.10 innerhalb der "Zink-Messing-Familie".

Verwendung

Solange man rein empirisch Kupfer zusammen mit Zinkspat schmelzen musste, um Messing herzustellen, waren anspruchsvolle Verwendungen nicht möglich. Man beschränkte sich vornehmlich auf Schmuck, Kult- und Kunstgegenstände. Dieser und andere Anwendungsbereiche sind dem Messing bis ins 21. Jahrhundert vornehmlich für die goldfarbigen Legierungen geblieben, also Griffe und Beschläge, auch wegen deren bakterizider Eigenschaften.

Die Einsatzmöglichkeiten von Messing sind vielfältig, und dies vor allem unter Berücksichtigung der sich durch ihren Zinkgehalt und damit die Phasenbildung voneinander unterscheidenden Guss- und Knetlegierungen, von Sondermessingen hier ganz abgesehen.

Technische Bedeutung hat Messing dort, wo gleichzeitig gute elektrische Leitfähigkeit und mechanische Stabilität wichtig sind. Antennen und Hohlleiter werden aus Messing gefertigt. Für Steckverbinder finden Pins aus Messingdraht Verwendung. Dazu können auch Messingdrähte mit galvanisierter Oberfläche eingesetzt werden. Gängige Qualitäten im Drahtsektor sind CuZn2, CuZn15, CuZn30, CuZn37.

Aus einer Guss-Legierung mit 39 % Zink, 3 % Blei, Rest Kupfer, dem sogenannten Armaturenmessing, werden in der Sanitärinstallation endkonturnahe Armaturen und Formstücke hergestellt; wegen der guten Zerspanbarkeit wird es dem sonst aus Knetmaterial hervorgehenden Automatenmessing zugeordnet. Die gegenüber einem reinen Alpha-Messing geringere Korrosionsfestigkeit, selbst gegenüber chloridfreiem Leitungswasser, nimmt man dabei in Kauf.

Messinglegierungen zählen auch zu den für Lager geeigneten Werkstoffen. Verwendet werden die zinkreichen Legierungen CuZn37Al1 und CuZn40Al2, also mit 2 % Aluminiumzusatz.

Hochfeste Messinglegierungen mit mehr als 32,5 % Zink und resultierender Ausbildung einer Betaphase können als gegossene Propeller für Sportboote in Binnengewässern verwendet werden, für Betrieb in Seewasser als korrodierendem Medium sind sie ungeeignet.

Vielfältig eingesetzt werden in reiner Alphaphase erstarrende Messing-Knetlegierungen mit max. 58 Teilen Kupfer, Rest Zink einschließlich zwei Prozent Blei Die Einsatzmöglichkeiten für Guss- wie Knetlegierungen erweitern sich erheblich, wenn außer 1-2 % Blei noch weitere Elemente legiert werden. Insbesondere Aluminium (erhöhte Verschleißfestigkeit) und gegebenenfalls zusätzliche 5 % Nickel (Schiffspropeller) erweitern den Einsatzbereich von Messingen erheblich. Auch Silizium und Mangan zählen hierzu.

Zinkhaltige Schweißzusätze mit Zusätzen an Silizium, Silber oder Zinn werden (außer für das MIG-Schweißen, das zinkfreie Legierungen verlangt) empfohlen (s. DIN 1733). Der Bleianteil sollte ein Prozent nicht übersteigen.

Problematisch ist der Zusatz von Aluminium wegen dessen leichter Oxidierbarkeit, die zu Oxideinschlüssen im Guss führt. Eine dem vorbeugende Schmelzebehandlung ist daher unerlässlich.

Messing mit einem Zinkgehalt von 30% und der daraus resultierenden guten Kaltverformbarkeit, wird dazu verwendet um Patronenhülsen zu fertigen.

Vorsichtsmaßnahmen

Da es beim Schmelzen von Messing schon ab 900 °C, also nahe der Gießtemperatur, zur Bildung von gefährlichen Zinkdämpfen mit sofortiger Oxidation an der Raumluft kommt, muss auf eine ausreichende Dampfabsaugung geachtet werden. Durch Einatmen dieser Dämpfe kommt es sonst zu dem unter Gießern bekannten und gefürchteten "Gießfieber" oder auch Metalldampffieber.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 08.03. 2022